หนังสือ Lean Six Sigma

ผู้เขียน Breakthrough Management Group with Neil DeCarlo

ผู้จัดพิมพ์ Alpha จำนวนหน้า 378 หน้า

ส่วนที่ 1 Understanding Lean Six Sigma

ส่วนที่ 2 Defining and Measuring Performance

ส่วนที่ 3 Analyzing, Improving, and Controlling Processes

ส่วนที่ 4 Leading Lean Six Sigma Initiatives

สำหรับผู้ที่ชื่นชอบหนังสือแนวการจัดการที่เป็นภาษาอังกฤษ อาจจะเคยผ่านตา The Complete Idiot’s Guide มากันบ้าง ซึ่งจัดเป็นหนังสือที่อ่านง่ายสบายๆ ศัพท์ภาษาอังกฤษที่ใช้ก็ไม่ซับซ้อนหรือยากจนต้องเปิดพจนานุกรมตลอดเวลา และอาจไม่ต้องหาคำแปลเลยด้วยซ้ำสำหรับคนที่ภาษาอังกฤษค่อนข้างดีหน่อย เล่มที่จะมาแนะนำในครั้งนี้เป็นเนื้อหาที่ต้องถือว่าเป็นนวัตกรรมด้านการจัดการ เพราะเป็นการรวมเครื่องมือสุดฮิตที่เก่งคนละด้าน มีวัตถุประสงค์การใช้งานคนละอย่าง แต่มาผนวกรวมเข้าด้วยกันแบบ 2 in 1 คือทำหนึ่งโครงการแต่ได้ผลลัพธ์ 2 ด้านไปพร้อมกัน นั่นคือ ปรับปรุงกระบวนการแบบก้าวกระโดดตามแนวทางลีน (Lean) และพัฒนาคุณภาพในระดับสูงแบบไร้ตำหนิหรือข้อผิดพลาดด้วยซิกส์ซิกม่า (Six Sigma)

Lean Six Sigma จึงเป็นการบูรณาการสุดยอดเครื่องมือชั้นสูง ทำให้องค์กรที่มีระบบการบริหารทั้งคุณภาพและผลิตภาพจนดีเยี่ยมแล้ว ให้ดียิ่งขึ้นมากกว่าเดิม น่าจะเรียกได้ว่าอยู่ในระดับสูงสุดของชุดเครื่องมือในกลุ่มนี้แล้ว โดยเนื้อหาในส่วนที่ 1 เป็นการปูพื้นฐานสำหรับมือใหม่ที่ยังไม่เคยใช้ลีนหรือซิกส์ซิกม่า ในขณะเดียวกันก็ถือเป็นการทบทวนคนที่รู้แล้วไปในตัวด้วย เพื่อให้เกิดความเข้าใจในทิศทางเดียวกัน ก่อนที่จะลงรายละเอียดไปถึงขั้นตอนและวิธีการใช้งานแบบผสมผสานของ 2 เครื่องมือดังกล่าว

ลีนคือความรู้และชุดของเครื่องมือที่องค์กรใช้เพื่อนำเอาเวลาและกิจกรรมที่ไม่ก่อให้เกิดมูลค่าเพิ่ม (Non-value added work) ออกไปจากกระบวนการ ไม่ว่าจะเป็นองค์กรประเภทใดล้วนแล้วแต่มีหน้าที่ในการส่งมอบคุณค่าแก่ลูกค้า (ในภาคการศึกษาคือ นักเรียน ในโรงพยาบาลคือ คนไข้ ในหน่วยงานบริการภาครัฐคือ ประชาชน)

ถ้าย้อนประวัติศาสตร์กลับไปในอดีต ปี ค.ศ 1910 ที่ Henry Ford ทำงานร่วมกับ Frederick Taylor (บิดาศาสตร์ด้านวิทยาการจัดการ) Frank Gilbreth (บิดาวิศคกรรมอุตสาหการ) และ Henry Grantt (ผู้คิด Grantt Chart) ในการพัฒนาระบบการผลิตด้วยการประกอบชิ้นส่วนจำนวนมากมายในเวลาที่สั้นที่สุดเท่าที่จะเป็นไปได้ ซึ่งถือเป็นยุคบุกเบิกของการนำความรู้ทางวิทยาศาสตร์มาใช้ในการจัดการ จนถึงยุคปฏิวัติการผลิตใหม่ในแบบญี่ปุ่น (Taiichi Ohno’s Revolutions) โดย Taiichi Ohno ได้นำแนวคิดจากค่ายตะวันตกไปต่อยอดจนกลายเป็นระบบการผลิตแบบโตโยต้าในที่สุด และเมื่อถึงยุคที่โลกตื่นตัวกับการผลิตแบบยืดหยุ่น (Flexible Manufacturing) Ohno ยังได้ร่วมมือกับ Shigeo Shingo จนได้เทคนิคการผลิตที่รวดเร็วที่เรียกว่า SMED (Single Minute Exchange Die) หรือเรียกอีกชื่อหนึ่งว่า “Rapid Changeover” ซึ่งได้แรงบันดาลใจระหว่างการเดินทางไปอเมริกา และได้เห็น Indy500 รถแข่งใน Pit Stop ที่เติมน้ำมันและรับบริการต่างๆได้ในเวลาสั้นมาก

แต่นั่นก็ไม่ใช่ทั้งหมดที่ Ohno เห็นในอเมริกา เขาสังเกตว่า สินค้าคงคลังที่ร้านค้าในอเมริกามีจำนวนมาก ทำไมจะต้องสั่งวัตถุดิบจำนวนมากมาเก็บรอไว้สำหรับการผลิต ในเมื่อสามารถสั่งมาใช้เท่าที่จำเป็นเท่านั้น ทุกวันนี้ถ้าใครได้มีโอกาสไปเยี่ยมโรงงานประกอบรถยนต์โตโยต้า จะเห็นว่าทุกๆ 57 วินาทีจะมีรถยนต์ออกมา 1 คัน และเป็นแบบ Mass Customization คือมีแบบ รุ่น และสี ผสมกันได้ในไลน์การผลิตเดียวกัน ตามคำสั่งซื้อของลูกค้า โดยไม่ต้องรอรอบการผลิตรถยนต์แต่ละรุ่นจำนวนมากให้แล้วเสร็จก่อน จึงถือได้ว่ารถยนต์ 1 คัน เท่ากับ 1 ล็อตไซต์นั่นเอง

หนังสือเล่มนี้ได้สรุปหลักการลีนของ Womach ไว้แบบกระชับ ง่าย ได้ใจความ ประกอบด้วย

1. Value (คุณค่าในสายตาลูกค้า) ทำเฉพาะสิ่งที่เป็นประโยชน์และมีความสำคัญกับลูกค้า

2. Value Stream (สายธารคุณค่า) การทำความเข้าใจในขั้นตอนต่างๆ ว่าอันไหนเป็นกระบวนการสร้างมูลค่า อันไหนเป็นกระบวนการที่ไม่ก่อให้เกิดมูลค่า

3. Flow (การไหล) รักษาสภาพให้งานเคลื่อนไปตลอดเวลา กำจัดความสูญเปล่าที่ทำให้งานล่าช้า ติดขัด

4. Pull (ใช้สัญญาณการดึง เพื่อเริ่มการผลิต) เพื่อหลีกเลี่ยงการทำอะไรมากเกินไป โดยจะเริ่มทำต่อเมื่อมีความต้องการเข้ามา

5. Strive for Perfection (มุ่งสู่ความสมบูรณ์แบบ) ไม่มีระดับสมรรถนะที่เหมาะสมหรือดีที่สุด หากแต่จะต้องปรับปรุงให้ดีขึ้นเรื่อย ๆ

การก่อกำเนิดเกิดขึ้นของลีน ได้รับการยอมรับจนแพร่หลายไปในอุตสาหกรรมอื่นๆ รวมถึงภาคบริการ เมื่อพบว่าธนาคาร โรงพยาบาล และหน่วยบริการอื่นๆอีกมากมาย ได้นำไปใช้ไม่ต่างจากภาคการผลิต ซึ่งพัฒนาการด้านปรับปรุงกระบวนการนี้ คล้ายกับเส้นทางการพัฒนาในฟากฝั่งของคุณภาพ ที่เริ่มต้นจากการตรวจสอบ การควบคุมคุณภาพ จนไปถึงสิ่งที่เรียกว่า ” Six Sigma ”

กรณีโตโยต้าประเทศไทย ที่มีการปรับปรุงสมรรถนะให้สอดรับกับการขยายตัวอย่างมากของตลาดรถไทย ในปีพ.ศ. 2553 ส่งผลให้กำลังการผลิตทุกโรงงานแทบจะไม่เพียงพอรองรับ จึงต้องเพิ่มเวลาทำงานเป็น 2 กะ และเพิ่มการทำงานล่วงเวลา หรือโอที(OT) อีกโรงงานละ 5 ชั่วโมง แต่ความต้องการของตลาดที่มีมากกว่า โตโยต้าจึงต้องลดเวลาผลิตต่อคันลง โดยมีแผนลดเวลารถยนต์ออกจากสายการผลิตโรงงานเกตเวย์จาก 1.4 นาที เป็น 1.25 นาที โรงงานบ้านโพธิ์ลดลงมาเป็น 1.8 นาที และโรงงานสำโรง จังหวัดสมุทรปราการ ลดเวลาลงเป็น 51 วินาที ซึ่งถือว่าเป็นโรงงานที่มีประสิทธิภาพการผลิตที่ดีที่สุดในโลกของโตโยต้า ปัจจุบันทั้ง 3 โรงงานสามารถผลิตได้ในเวลาเพียง 56 วินาทีซึ่งแสดงให้เห็นศักยภาพของโตโยต้าในประเทศไทยที่จะเป็นฐานการผลิตระดับโลกทั้งรถปิกอัพและเก๋ง

ด้วยระบบการจัดส่งแบบ Milk-run ซึ่งเป็นแนวคิดที่นำมาจากการรับวัตถุดิบน้ำนมสดของอุตสาหกรรมผลิตภัณฑ์นม โดยส่งรถไปรับวัตถุดิบที่บริษัทของซัพพลายเออร์เอง เพื่อให้เกิดความคล่องตัวในการจัดส่งมากขึ้น

การดำเนินการตามระบบ Milk-run System เป็นโปรเจคการรวมสินค้าให้เต็มรถ เพราะเดิมรถมีช่องว่างเยอะ จึงจัดทำมาตรฐานเพื่อบริหารโลจิสติกส์สูงสุด ใช้หลักเลโก้ โดยทดลองเอา Packaging มาเรียง เพื่อบริหารพื้นที่ในรถ ส่วนการรับวัตถุดิบเราแบ่งพื้นที่เป็น 3 โซน A B C ตามพื้นที่โรงงานซัพพลายเออร์ ผลที่ได้คือช่วยลดการจราจรแออัดหน้าโรงงานได้เยอะ และเราสามารถใช้พื้นที่ว่างในรถได้มากขึ้นด้วย” โดยแบ่งพื้นที่การรับมอบวัตถุดิบเป็น 3 โซน ปัจจุบันมีซัพพลายเออร์ 96 รายที่ใช้ระบบ Milk-run จากจำนวนซัพพลายเออร์ทั้งหมด 141 ราย

กรณีอุตสาหกรรมสิ่งทอและเครื่องนุ่งห่ม จัดกระบวนการผลิตในสายการผลิตใหม่ แยกทีมการผลิตตามสินค้าแต่ละแบรนด์และแยกโรงงานชัดเจนไม่ปะปนกัน จัดให้แต่ละแผนกที่ทำงานต่อเนื่องกันมาอยู่ใกล้กัน เช่น ตัด เย็บ ฟินิชชิ่ง แพคกิ้ง ใช้รูปแบบการส่งต่องานแบบการไหลชิ้นเดียว (One-piece Flow) คือ การส่งชิ้นงานระหว่างแผนกแบบชิ้นต่อชิ้น และให้พนักงานตรวจสอบคุณภาพชิ้นงานของตนเองทุกครั้งที่เสร็จสิ้นงานแต่ละชิ้น แทนรูปแบบเดิมที่แต่ละแผนกแยกเป็นสัดส่วน ส่งต่องานทีละหลายชิ้นรวมเป็นมัดๆ ทำให้เกิดความล่าช้า เสียเวลาจากการรองาน-จากการเคลื่อนย้ายชิ้นงาน หรือทำงานไม่ทันเมื่อมีชิ้นงานมาพร้อมกันมากเกินไป ซึ่งส่งผลให้ ลดสต็อคในโรงงานได้กว่า 4 เท่าตัวจากเดิมสต็อคประมาณ 30-45 วัน แต่ปัจจุบันอยู่ที่ประมาณ 10 วันและช่วยลดปริมาณสินค้าเสียหายจากเดิมที่เคยมีประมาณ 10% เหลือเพียง 1-2%

“การเคลื่อนไหวของผู้ปฏิบัติงาน

ที่ไม่ถูกหลักการยศาสตร์ ส่งผลให้เกิดการล้า

บาดเจ็บ และทำงานได้ช้าลง”

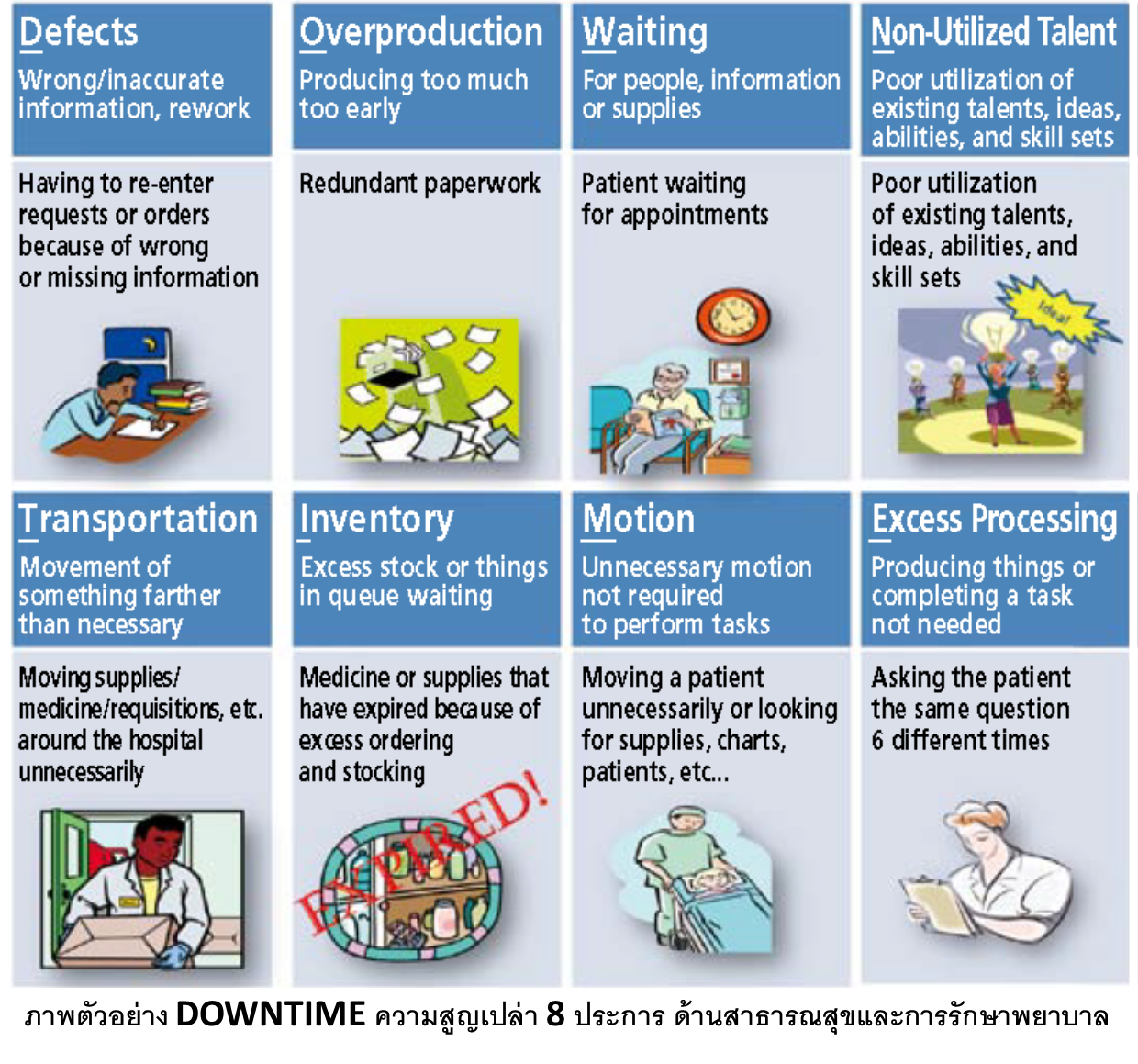

แต่เดิมความสูญเปล่าที่ใช้อ้างอิงกันจากระบบ Just-in time ที่เป็นส่วนหนึ่งของระบบการผลิตแบบโตโยต้า (Toyota Production System – TPS) นั้น แบ่งออกเป็น 7 ประการ ที่เรียกกันคุ้นหูเป็นคำคล้องจองในแบบไทยๆว่า ย้ายบ่อย คอยนาน สต๊อกบาน งานผิด ผลิตเกิน เดิน-เอื้อม-หัน ขั้นตอนไร้ค่า และมาเพิ่มเติมอีกหนึ่งความสูญเปล่าในยุคลีนคือ การใช้ประโยชน์จากทรัพยากรไม่เต็มกำลัง โดยความสูญเปล่า 8 ประการนี้ องค์การเพิ่มผลผลิตแห่งเอเชีย (Asian Productivity Organization – APO) ได้ให้นิยามใหม่ในรูปแบบที่จำง่ายเป็นภาษาอังกฤษว่า “ DOWNTIME” โดยนำเสนอให้ทุกองค์กรต้องสำรวจตรวจสอบ และดำเนินการลดทอนหรือกำจัดออกไปให้ได้ ด้วยการใช้กระบวนการคิดแบบลีน (Lean Thinking) ได้แก่

1. D-Defects (Wrong/inaccurate information, rework) เกิดของเสีย ข้อผิดพลาด และการแก้ไขงานอยู่เสมอ

2. O-Overproduction (Producing too much, too early) การผลิตมากเกินไป คาดการณ์ผิด หรือเผื่อกรณีมีปัญหา อันเนื่องมาจากระบบการผลิตเชื่อถือไม่ได้

3. W-Waiting (For people, information or supplies) ความล่าช้า และการรอคอยอันเนื่องมาจากความไม่พร้อมหรือเตรียมการไม่ทัน ทำให้ขาดข้อมูล ขาดวัตถุดิบ ขาดคน ขาดอุปกรณ์ เป็นต้น

4. N-Non-utilized Talent (Poor utilization of existing talents, ideas, abilities, and skill sets) การใช้ประโยชน์จากทรัพยากรที่มีอยู่ไม่ได้เต็มที่ หรือเต็มกำลังความสามารถ โดยเฉพาะทักษะ ความรู้ และความสามารถของคน

5. T-Transportation (Movement of something farther than necessary) มีการขนส่ง เคลื่อนย้ายในระยะทางไกล อ้อมไปมา ใช้เวลามาก หรือระยะทางใกล้แต่เคลื่อนย้ายบ่อย

6. I-Inventory (Excess stock or things in queue waiting) สินค้าคงคลัง โดยเฉพาะวัตถุดิบและชิ้นส่วนมากเกินความจำเป็น เป็นภาระในการดูแล เปลืองสถานที่จัดเก็บ ต้นทุนจม และยังอาจทำให้เสื่อมสภาพได้ด้วย

7. M-Motion (Unnecessary motion not required to perform tasks) การเคลื่อนไหวของผู้ปฏิบัติงานที่ไม่ถูกหลักการยศาสตร์ ส่งผลให้เกิดการล้า บาดเจ็บ และทำงานได้ช้าลง

8. E-Excess Processing (Producing things or completing a task not needed) ขั้นตอนการผลิตไม่มีประสิทธิผล ออกแบบกระบวนการไม่ดี ทำให้ผลิตได้ไม่เต็มกำลัง

กรณีตัวอย่างงานด้านสาธารณสุข เราสามารถพบเห็นความสูญเปล่าได้ในทุกกระบวนการหรือขั้นตอนของการรักษาพยาบาล ตั้งแต่ผู้ป่วยและญาติเข้ามาที่โรงพยาบาล หรือที่ทำการสาธารณสุข อาทิ ซักประวัติ ตรวจวินิจฉัย ให้การรักษา จ่ายยา ชำระเงิน นัดหมาย จนกระทั่งออกจากโรงพยาบาลไป ซึ่งแสดงให้เห็นดังภาพ

และในการปรับปรุงกระบวนการตามแนวทางลีนนั้น มักจะต้องกำหนดตัวชี้วัดในระดับกระบวนการ (Process KPIs) ไว้ด้วยเสมอ เพื่อเป็นการยืนยันผลของการวิเคราะห์และดำเนินการ อาทิ มูลค่าสินค้าคงคลัง (คลังยาและเวชภัณฑ์) ความสามารถในการใช้พื้นที่ (ใช้พื้นที่ลดลง หรือได้พื้นที่ส่วนเกินที่นำไปใช้ประโยชน์อื่น) เวลาเฉลี่ยของการให้บริการทางการแพทย์ (เวลารวมที่คนไข้อยู่ในระบบการรักษาพยาบาล ตั้งแต่เดินเข้ามารับการรักษา จนกระทั่งกลับบ้าน) ระยะทางเดินของบุคลากรและผู้รับบริการ (คนไข้) ระยะทางเคลื่อนย้ายเวชภัณฑ์โดยเฉลี่ย และเวลาในการเตรียมบริการ เป็นต้น

แม้ว่าลีนจะเป็นเครื่องมือที่ดีในการลดความสูญเปล่าทั้งก่อน ระหว่าง และหลังกระบวนการที่ต่อเนื่องกันเป็นทอดๆก็ตาม แต่เมื่อเราพิจารณาเจาะลึกลงไปในรายละเอียดของแต่ละขั้นตอนย่อยๆในกระบวนการนั้นๆ เราจะเห็นสิ่งที่ไม่เป็นไปตามข้อกำหนด ไม่ว่าจะเป็นปัจจัยนำเข้า (inputs) เงื่อนไขแวดล้อม (conditions) การแปลงสภาพ (conversion) ตลอดจนผลผลิตที่ได้ (outputs) ในแต่ละขั้นตอน การที่ค่าจริงของสิ่งต่างๆไม่ตรงกับค่าเป้าหมายนั้น เราเรียกว่า ” มีความผันแปร (Variation) ” เกิดขึ้น ซึ่งการผันแปรไปจากค่าเป้าหมายไม่ว่าจะเป็นมากกว่า หรือน้อยกว่าก็ตาม เมื่อนำมาคำนวณตามหลักสถิติเรียกว่า ” มีความเบี่ยงเบน (Standard deviation) ” นั่นเอง ซึ่งแน่นอนยิ่งมีค่าน้อยเท่าไรยิ่งดีมากเท่านั้น ซึ่งในอุตสาหกรรมที่ต้องการความละเอียดแม่นยำสูง ค่าที่ได้ต้องไม่ห่างจากค่าเป้าหมาย หรือเป็นค่าเดียวกันได้ยิ่งดี เมื่อเป็นเช่นนั้นจึงมีโอกาสน้อยมากที่จะเกิดข้อบกพร่องผิดพลาด เราอาจจะได้ยินว่าหน่วยงานนั้นองค์กรนี้ มีการจัดการคุณภาพในระดับซิกส์ซิกม่า (Six sigma)

ปัจจุบันมีองค์กรจำนวนไม่น้อยที่สามารถพัฒนาทั้งกระบวนการที่ดีมีประสิทธิภาพ และคุณภาพของงานที่สูง จนสามารถบูรณาการ 2 ศาสตร์เข้าด้วยกันเรียกว่า ” Lean Six Sigma ” (เรียกย่อๆว่า LSS) นั่นแสดงว่ากระบวนการดีมีความสูญเสียน้อยแล้ว ในแต่ละขั้นตอนของการปฏิบัติงานยังมีคุณภาพที่สูง โดยไม่มีข้อบกพร่องผิดพลาด จนอาจเข้าใกล้สิ่งที่เรียกว่า “ Zero Defect ” หรือ Zero Mistake และอุตสาหกรรมที่เกี่ยวข้องกับความปลอดภัยจำเป็นอย่างยิ่งที่จะต้องนำแนวทางการจัดการแบบลีนซิกส์ซิกม่าไปใช้ อาทิ โรงพยาบาล และสายการบิน เป็นต้น เพราะนั่นหมายถึงความเชื่อมั่นจนกลายเป็นแบรนด์ที่แข็งแรงและยั่งยืนในที่สุด

ไม่ว่าจะเป็นโรงพยาบาล หรือสายการบิน ลูกค้าหรือผู้รับบริการต้องการกระบวนการที่สั้นกระชับ รวดเร็ว ในขณะเดียวกันก็ไม่ต้องการให้เกิดข้อผิดพลาดบกพร่องใดๆเลยแม้แต่นิดเดียว เพราะจุดเล็กๆอาจนำไปสู่โศกนาฏกรรม หรือหายนะของผู้รับบริการได้ทั้งสิ้น ดังนั้นการควบคุมกระบวนการจึงต้องเข้มข้นและแม่นยำ ในขณะเดียวกันบุคลากรที่ปฏิบัติงานจะต้องมีความเป็นมืออาชีพสูง ผ่านการฝึกอบรมและทดสอบเป็นอย่างดี ไม่ใช่เพียงแค่ทักษะ ความรู้ และความสามารถเท่านั้น หากแต่จะต้องมีสำนึกความรับผิดชอบในงานของตนเองสูงสุดอีกด้วย

ตั้งแต่บทที่ 6 (เนื้อหาส่วนที่ 2) จนถึงบทที่ 22 (เนื้อหาส่วนที่ 3) ได้นำเสนอขั้นตอนการนำลีนและซิกส์ซิกม่าเข้ามาบูรณาการใช้ได้อย่างลงตัว ตามขั้นตอน DMAIC (Define Measure Analyze Improve และ Control) ก่อนจะจบลงด้วยเนื้อหาอีก 5 บท (บทที่ 23 ถึงบทที่ 27) ของส่วนที่ 4 ที่แนะนำการเริ่มต้นเอา ลีนซิกส์ซิกม่า ไปใช้ในองค์กร หนังสือเล่มนี้จึงน่าจะเป็นหนังสืออีกเล่มหนึ่งที่ทำให้เราเข้าใจเรื่องยาก ๆ ได้ง่ายขึ้น

ขอบคุณภาพตัวอย่าง

“DOWNTIME examples in the healthcare setting” จากจดหมายข่าว APO News (July-August 2014) Volume 44 Number 4